مهرداد صداقت: معرفی انواع محصولات فولادی و کاربرد آنها

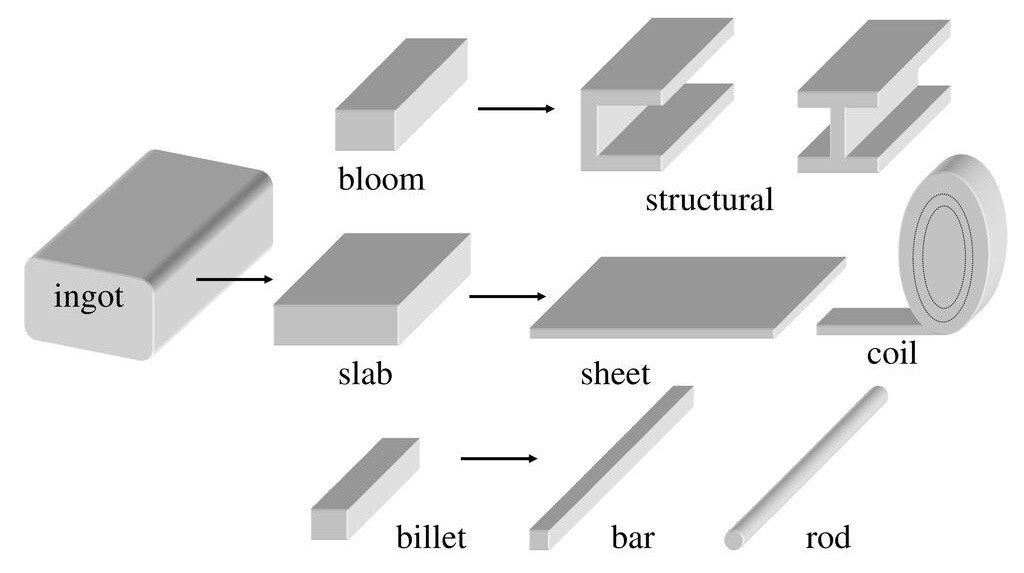

مهرداد صداقت- کارشناس خبره برنامه ریزی طرحها و امور اقتصادی - معرفی انواع محصولات فولادی و کاربردهای آنها- اولین محصول خروجی از کارخانههای فولاد، شمش فولاد است. شمش فولاد ماده اولیه تولید محصولات متنوعی نظیر ورق، تیرآهن، میلگرد، لوله، فولادهای آلیاژی، فولاد ضد زنگ (استیل) و … است. بسته به ابعاد، شکل و مقطع محصول تولید شده، نامهایی همچون بلوم، بیلت و اسلب برای محصولات تولید شده مشابه شمش در نظر گرفته میشود. پس تمامی موارد گفته شده در واقع همان شمش فولاد هستند که ابعاد و اشکال مختلفی دارند.

انواع محصولات فولادی و کاربرد آنها

شمش چیست؟ (Ingot)

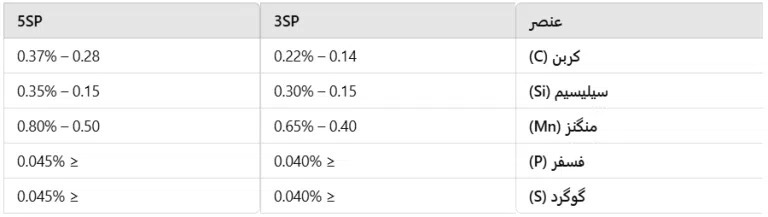

به طور معمول شمشها دارای دو گرید متفاوت ۵ sp ,۳ sp میباشند که تحت استاندارد ST ۳۷ قرار دارند. شمش ۳ sp دارای انعطاف پذیری بیشتری نسبت به شمش ۵ sp میباشد و در صنعتهایی که نیاز به خمش و کشش است استفاده میشود. از ویژگیهای شمش ۵ SP میتوان به استفاده آن در صنایع باثبات اشاره نمود که تحت نیرو و فشار زیادی هستند. همچنین شمش ۵ SP در گروه فولادهای کربنی ساده که امکان عملیات حرارتی ندارند قرار دارند. شمش ۵ SP نسبت به شمش ۳ SP سختی بیشتری دارد.

اگر به انعطاف پذیری، قابلیت جوشکاری و شکل پذیری بالا نیاز دارید، شمش ۳ SP گزینه بهتری است (مانند میلگرد، نبشی و سازههای ساختمانی).

اگر به استحکام، سختی و مقاومت بیشتر در برابر فشار و سایش نیاز دارید، شمش ۵ SP را انتخاب کنید (مانند تیرآهن، ریلها و قطعات صنعتی سنگین).

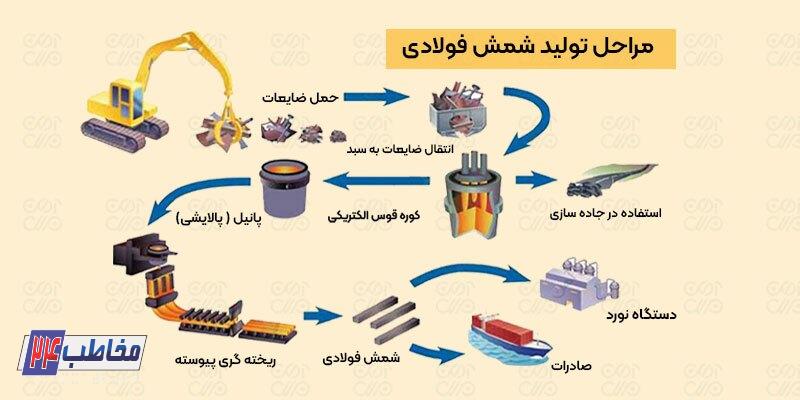

بعد از تبدیل سنگ آهن به فولاد، شمش فولادی جزو اولین فراوردههایی است که به شکل جامد ساخته میشود، زیرا فرآیند ساخت شمش، فرآیند میانی نورد فولاد به شمار میآید. (طی فرآیندهای میانی ماده اولیه برای صنایع پایین دستی تولید میشود.) در واقع پس از ساخت فولاد خام و تهیه فلز مذاب در کورههای مخصوص، شمش را با انجماد مواد مذاب داخل قالبها میسازند. شمش محصول آجری شکل است و همان طور که شرح دادیم، از ریخته گری پیوسته تولید میگردد. شکل و اندازه این شمشها جزو مهمترین نکاتی است که باید به آن توجه کرد چرا که برای مراحل بعدی که با فرایند شکل دهی قطعهها سر و کار خواهیم داشت، این موضوع تاثیرگذار است. نحوه شمش ریزی در قالب و انجماد مواد مذاب نیز اهمیت دارد، زیرا این مورد، خواص مکانیکی و فیزیکی قطعه نهایی را مشخص میکند.

انواع شمش فولاد

شمش فولاد را میتوان براساس ترکیببندی و کاربردشان به انواع و گروهبندیهای مختلفی تقسیم کرد. در ادامه به بررسی ۵ مورد از آنها خواهیم پرداخت.

۱. شمش فولاد کربنی

این شمشها در واقع ترکیب آهن و کربن هستند. درصد کربن آنها باید در گسترهای بین ۰.۲% تا ۲.۱% باشد. شمش فولاد کربنی (Carbon Steel Ingots) اغلب به واسطهی استحکام و قیمتشان برای ساختوساز، ماشینسازی صنعتی و خودروسازی مورد استفاده قرار میگیرند.

۲. شمش فولاد آلیاژی

شمش فولاد آلیاژی (Alloy Steel Ingots) از آهن و حجم قابل توجهی از عناصر دیگر (کروم، نیکل، مولیبدن، وانادیوم و …) ساخته میشود که هر کدام با هدف ایجاد ویژگی خاص به ترکیبات افزوده شدهاند. این شمشها به واسطهی استحکام استثنایی، سختی و مقاومت دربرابر سایش، خوردگی و حرارت در صنعت شهرت پیدا کردهاند. با توجه به این ویژگیها در صنایع هوایی، خودروسازی و برای تولید ماشینآلات تخصصی کاربرد پیدا کردهاند.

۳. شمش استیل

ترکیببندی شمش استیل شامل آهن، حداقل ۱۰.۵% کروم و مقادیر متفاوتی از سایر عناصر مثل نیکل، مولیبدن و منگنز است. همانطور که میدانید شمش استیل (Stainless Steel Ingots) ضدزنگ است، استحکام کششی بالایی دارد و سطح براق و صیقلی آن بسیار زیبا است. به لطف این ویژگیها برای تولید تجهیزات پختوپز، پزشکی و … کاربردی است.

۴. شمش فولاد ابزار

همانطور که از نام آن نیز پیدا است این نوع شمش فولاد به طور خاص برای تولید انواع ابزار، قالب و تجهیزات برش طراحی شده است. استحکام، سختی و مقاومت بالا دربرابر سایش از جمله مهمترین ویژگیهای شمش فولاد ابزار (Tool Steel Ingots) است. تنگستن، مولیبدن، وانادیوم و کبالت اصلیترین عناصر آلیاژی این نوع شمش فولادی برای رسیدن به ویژگیهای مطلوب ابزارسازی هستند.

۵. شمش فولاد الکتریکی

این نوع از شمش فولاد به طور خاص برای تولید محصولات الکتریکی، چون مبدلها، ژنراتورها و موتورها ساخته شده است. خواص مغناطیسی منحصربهفرد و سرعت بالا توزیع انرژی الکتریکی از جمله مهمترین ویژگیهای شمش فولاد الکتریکی (Electrical Steel Ingots) است.

بیلت چیست (Billet)؟

بیلت با استفاده از روشهای مختلفی مثل ریختگری پیوسته، نورد یا اکستروژن (نوعی فرآیند شکلدهی) به دست میآید. بیلت را به عنوان شمشال نیز میشناسند، طول بیشتری نسبت به شمش دارد و سطحی دایره شکل یا مربعی با عرضی کمتر از ۱۵ سانتی متر دارد و به عبارتی سطح مقطع آن کوچکتر از ۲۳۰ سانتی متر مربع است.

ساختار شیمیایی بیلت فولادی به نوع و گرید آن بستگی دارد. با این حال، به طور کلی، بیلتها از عناصر زیر تشکیل شدهاند:

آهن: عنصر اصلی تشکیلدهنده بیلت با فراوانی بیش از ۹۸ درصد است.

کربن: دومین عنصر مهم در بیلت است که بین ۰.۰۵ تا ۲ درصد وجود دارد. مقدار کربن به طور مستقیم بر سختی و استحکام بیلت تاثیر میگذارد.

منگنز: معمولا بین ۰.۴ تا ۱.۲ درصد منگنز در بیلت وجود دارد و به افزایش استحکام و چقرمگی آن کمک میکند.

سیلیسیم: بین ۰.۱ تا ۰.۳۵ درصد وجود دارد و به افزایش استحکام و قابلیت انعطافپذیری بیلت کمک میکند.

فسفر و گوگرد: به عنوان ناخالصی در بیلت وجود دارند و باید تا حد امکان کم باشند، زیرا موجب کاهش استحکام و چقرمگی میشوند.

عناصر دیگر: علاوه بر این عناصر اصلی، ممکن است مقدار کمی از عناصر دیگر مانند نیکل، کروم، وانادیم و تیتانیوم نیز در بیلت وجود داشته باشد که هر کدام تاثیرات خاص خود را بر خواص بیلت دارند.

ترکیب شیمیایی دقیق بیلت با توجه به کاربرد نهایی آن تعیین میشود. برای مثال، بیلتی که برای تولید میلگرد استفاده میشود، باید کربن کمتری نسبت به بیلتی که برای تولید تیرآهن استفاده میشود، داشته باشد.

تولیدکنندگان ایرانی عمدتاً از استاندارد روسی GOST برای تولید بیلتها استفاده میکنند. بیلتهای تولید شده به اساس این استاندارد، در دو گرید ۳ SP و ۵ SP دستهبندی میشوند.

بلوم چیست (Bloom)؟

در صورتی که سطح مقطع بیلت عریضتر باشد، بلوم نامیده میشود. بلوم را با نام شمشه نیز میشناسند. بلوم در واقع همان بیلت است که سایز متفاوتی دارد. یعنی عرض اش بیش از ۱۵ سانتی متر است. طول بلوم از شمش بیشتر بوده و مقطع آن نیز مربعی یا مستطیلی شکل است.تفاوت شمش با بلوم در ابعاد و انداه آنهاست. بلوم (Bloom) یا شمشه محصول یک مرحله نورد شمش یا ریختهگری پیوسته حاصل از ذوب فولاد است که طی این نورد، سطح مقطع شمش کاهش یافته و به بلوم یا شمشه تبدیل میشود. این محصول که مقطعی تقریباً مربعی در ابعادی حدود ۱۸ در ۱۸ تا ۲۵ در ۲۵ سانتیمتر دارد در طولی در حدود ۶ تا ۱۲ متر عرضه میشود. بلومها دارای سطح مقطع مربع و مستطیل شکل هستند. از بلوم برای تولید محصولاتی مانند لولههای بدون درز، میلگرد، ریل و محصولات فورج استفاده میشود.

اسلب چیست (Slab)؟

ابعاد اسلب به نسبت محصولات قبلی بسیار بزرگتر و ضخامت آن کمتر است. معمولا عرض اسلب بیشتر از ۱ متر و طول آن حدود ۱۲ متر است. از اسلب به دلیل شکل و ابعاد آن در ساخت صفحات و ورقهای فولادی استفاده میشودتختال یا اسلب یکی از مهمترین محصولات خام فولادی به حساب میآید. تختال نیز مانند شمش بلوم و بیلت یک محصول اولیه فولادی است که برای ساخت محصولات تخت فولادی استفاده میشود. اسلبها اغلب از طریق ریختهگری پیوسته، ریختهگری تحت فشار و یا نورد شمشها تولید میشوند.

کاربرد شمش، بیلت، بلوم و اسلب

کاربرد شمش، بیلت، بلوم و اسلب در بخشهای قبل مختصراً به کاربرد انواع فرآوردههای فولادی از جمله شمش، بیلت، بلوم و اسلب اشاره کردیم. اگر بخواهیم نیم نگاهی به آنها داشته باشیم میتوان به موارد زیر اشاره کرد: شمش فولادی مهمترین فرآورده فولادی میانی است. محصولی که کمتر به صورت مستقیم در ساخت پروفیل استفاده میشود؛ اما در ساخت سایر منابع تولیدی نقش پررنگی دارد. به طوری که انواع فرآوردههای فولادی نظیر اسلب، بلوم و بیلت توسط شمش ساخته میشوند. بیلت یا شمشال اغلب برای ساخت میلگرد و مفتول و بعضاً تیرآهن و نبشی استفاده میشود. اسلب یا تختال از جمله فرآوردههایی است که غالباً برای ساخت محصولات تخت فولادی استفاده میشود. انواع کویل، ورق و پلیت فولادی از مهمترین آن هاست. بلوم یا شمشمه کاربرد بالایی در ساخت بسیاری از مقاطع و پروفیلهای فولادی دارد. ساخت تیرآهن، ریل، سپری، نبشی، ناودانی، لوله های بدون درز و قوطی از مهمترین موارد استفاده از بلوم است.

تفاوت شمش ۵sp و ۳sp

به طور معمول شمشها دارای دو گرید متفاوت ۵ sp ,۳ sp میباشند که تحت استاندارد ST ۳۷ قرار دارند. شمش ۳ sp دارای انعطاف پذیری بیشتری نسبت به شمش ۵ sp میباشد و در صنعتهایی که نیاز به خمش و کشش است استفاده میشود. از ویژگیهای شمش ۵ SP میتوان به استفاده آن در صنایع باثبات اشاره نمود که تحت نیرو و فشار زیادی هستند. همچنین شمش ۵ SP در گروه فولادهای کربنی ساده که امکان عملیات حرارتی ندارند قرار دارند.

شمش ۵ SP نسبت به شمش ۳ SP سختی بیشتری دارد.اگر به انعطاف پذیری، قابلیت جوشکاری و شکل پذیری بالا نیاز دارید، شمش ۳ SP گزینه بهتری است (مانند میلگرد، نبشی و سازههای ساختمانی).اگر به استحکام، سختی و مقاومت بیشتر در برابر فشار و سایش نیاز دارید، شمش ۵ SP را انتخاب کنید (مانند تیرآهن، ریلها و قطعات صنعتی سنگین).

مهرداد صداقت